3D-geprint keramiek helpt Europese onderzoekers bij het ontwerpen van innovatieve kernreactoren. Met dit EU-project moet supervernietiging onmogelijk zijn, moet de radioactiviteit van nucleair afval drastisch worden verminderd en moeten isotopen voor kankeronderzoek worden geproduceerd.

project idee

MYRRHA is de naam van een innovatief en ambitieus Europees project om een schone en veilige kerncentrale van de volgende generatie te ontwikkelen. Met een budget van ongeveer 1,6 miljard euro tegen 2036 in Mol, België nieuwe kernreactor ontstaan, die drie belangrijke verbeteringen heeft ten opzichte van de huidige energiecentrales:

- De zogenaamde “transmutatie” vermindert drastisch de radioactiviteit van nucleair afval, wat: beschikbaarheid volgens een schatting van ongeveer 300.000 jaar met een factor 1000 verkort tot slechts 300 jaar

- De reactorkern is zo ontworpen dat deze bij storingen en dergelijke direct uitschakelt Super vernietiging onmogelijk is

- Naast wetenschappelijk onderzoek, hebben reactoren ook belangrijke radio-isotoop voor kankeronderzoek en therapie gegenereerd

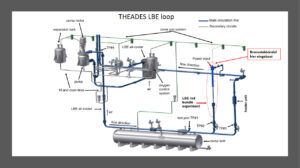

In de huidige ontwerpfase is het Institute for Thermal Energy Technology and Safety (ITES) Karlsruhe Instituut voor Technologie (KIT) betrouwbaarheid van de thermohydraulische componenten van een onderzoeksreactor in België. Bijzondere aandacht gaat uit naar de prestaties van de roestvrijstalen zeshoekige brandstofstavenbundel in de reactorkern, waar een vloeibaar bismut-loodmengsel als koelmiddel doorheen stroomt. De vorming van loodoxide of andere afzettingen van vreemde stoffen in het gesmolten metaal kan een zogenaamde “blokkering” veroorzaken, wat een negatief effect heeft op de koeling van de reactor.

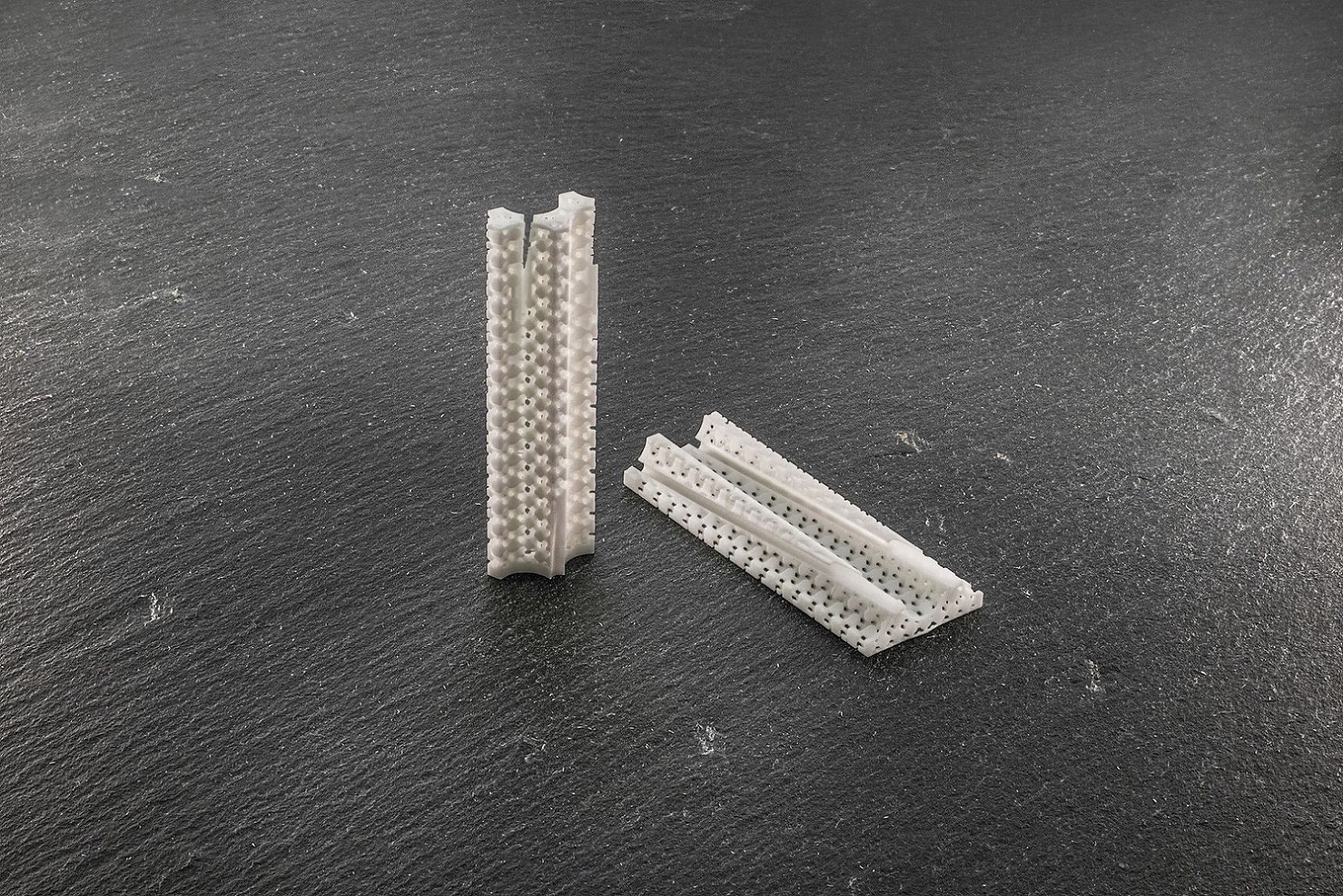

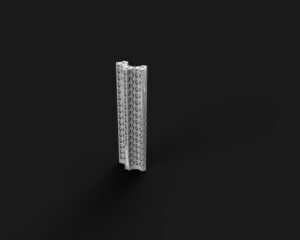

3D-replica van keramisch metaaloxide

In het verleden werden verschillende soorten metalen gaasstructuren getest om de blokkering van de bovengenoemde koelmiddelstroom te illustreren. Deze testreeks kan echter maar tot op zekere hoogte aan de specificaties voldoen. Dus hebben we er een gekozen 3D-geprint ZrO-keramiek2om de volgende voordelen te krijgen:

- Keramiek biedt de thermische en chemische stabiliteit die nodig is voor agressieve omgevingen in testreactoren

- ZrO2 heb er een lage thermische geleidbaarheid (WLF) die zo dicht mogelijk bij de geleidbaarheid van het metaaloxide ligt en daarom de betrouwbaarheid van de simulatie verhoogt

- De poreuze structuur van metaaloxiden kan 3D worden geprint trouw aan details (zie schematische weergave van de componenten) om de weerstand van de blokkering van de stroming idealiter te simuleren

- door flexibiliteit 3D-printen maakt het gemakkelijk om de geometrie aan te passen. Door meerdere iteraties uit te voeren, is het mogelijk om de juiste geometrie te vinden voor optimale componentprestaties in de simulatie

Technische uitdagingen bij keramisch 3D-printen

3D-printen kan de vereisten beter weerspiegelen dan andere productieprocessen. Er zijn echter verschillende uitdagingen die moeten worden overwonnen in het proces:

- Geometrie moet bedrukbaar en, belangrijker nog, schoon te maken zijn. “Post-processing” (reiniging) van componenten wordt erg moeilijk door de hoge pakkingsdichtheid

- Algemene structuren zoals gyroïdale of diamantroosters hebben geen isotrope vloeibaarheid, dus moeten nieuwe geometrische structuren worden ontwikkeld om blokkering realistisch weer te geven.

- De combinatie van hoge complexiteit en dunne verbindingsbruggen vergroot de kans op fouten in het drukproces. Om dit te voorkomen, moeten de afdrukparameters individueel worden aangepast aan de geometrie

visie

Heeft het artikel uw interesse gewekt? Onder https://hilgenberg-ceramics.de/news/ we publiceren regelmatig voorbeeldtoepassingen om u dichter bij de mogelijkheden van keramisch 3D-printen te brengen. Daar vindt u ook onze contactgegevens als u nog vragen heeft.

U kunt meer informatie vinden over de activiteiten van onze partners bij KIT op www.ites.kit.edu.

Mis geen nieuws meer!

We bezorgen wekelijks gratis het belangrijkste nieuws en informatie over problemen met 3D-printen in je inbox. REGISTREER HIER.

“Koffie pionier. Analist. Algemene muzieknerd. Bacon maven. Toegewijde organisator. Ongeneeslijke internetninja. Ondernemer.”